Nell’ambito industriale, massimizzare l’efficienza operativa è cruciale per garantire la redditività e la competitività di un’azienda. Una delle metriche chiave utilizzate per valutare e migliorare l’efficienza è l’Overall Equipment Effectiveness (OEE), una misura consolidata che fornisce una panoramica completa delle prestazioni di un’impianto produttivo. In questo articolo, esploreremo in dettaglio cos’è l’OEE, come calcolarlo e come utilizzarlo come KPI per guidare il miglioramento continuo.

Definizione di OEE

L’Overall Equipment Effectiveness (OEE) è un indicatore di prestazione utilizzato per valutare l’efficienza di una macchina o di un impianto produttivo. Si basa su tre fattori chiave:

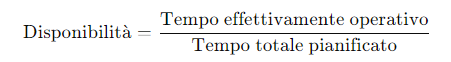

- Disponibilità ovvero la percentuale di tempo in cui l’attrezzatura è disponibile per la produzione rispetto al tempo totale pianificato.

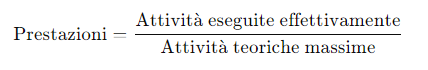

- Prestazioni, intesa come la velocità effettiva di produzione rispetto alla velocità teorica ideale della macchina o dell’impianto.

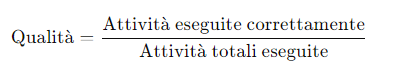

- Qualità cioè il rapporto tra produzione buona e produzione totale, misurato in percentuale.

Ogni componente viene valutato separatamente e poi combinato per ottenere l’OEE complessivo, che fornisce una visione integrata delle prestazioni operative.

Calcolo dell’OEE

Il calcolo dell’OEE nella supply chain comporta la valutazione dei tre componenti principali (disponibilità, prestazioni e qualità) nei vari processi. Ad esempio:

Disponibilità (Availability):

Prestazioni (Performance):

Qualità (Quality):

Una volta ottenuti i valori di disponibilità, prestazioni e qualità per ciascun processo nella supply chain, è possibile calcolare l’OEE complessivo applicando la stessa formula utilizzata nella produzione.

Utilizzo dell’OEE come KPI

L’utilizzo dell’OEE come KPI nella Supply Chain consente di identificare inefficienze, migliorare i processi e aumentare la redditività complessiva dell’azienda. Inoltre, integrare l’OEE con un MES consente una gestione più efficace dei processi operativi, fornendo dati in tempo reale e strumenti per l’analisi delle prestazioni. Alcuni vantaggi includono:

- Pianificazione ottimale della produzione e della distribuzione: Combinando l’uso di un sistema MES e il calcolo dell’OEE, le aziende possono pianificare in modo più efficiente la produzione e la distribuzione dei prodotti, tenendo conto delle capacità e delle prestazioni effettive dei processi nella supply chain.

- Gestione proattiva delle risorse: Monitorando l’OEE, è possibile identificare rapidamente problemi e inefficienze nei processi e intervenire tempestivamente per risolverli, garantendo un utilizzo ottimale delle risorse disponibili.

- Tracciamento e miglioramento delle prestazioni: Integrando l’OEE con un sistema MES, le aziende possono tracciare le prestazioni nel tempo, identificare trend e prendere misure correttive per migliorare continuamente l’efficienza operativa.

- Allineamento degli obiettivi aziendali: Utilizzando l’OEE come KPI, sia a livello operativo che strategico, è possibile garantire un allineamento tra gli obiettivi di prestazione e gli obiettivi aziendali più ampi, consentendo una crescita sostenibile e mirata.

Per concludere l’Overall Equipment Effectiveness (OEE) è uno strumento prezioso per valutare e migliorare l’efficienza operativa nella supply chain. Utilizzando l’OEE come KPI e integrandolo con un MES, le aziende possono ottenere una visione chiara delle prestazioni dei processi, identificare aree di miglioramento e prendere decisioni informate per massimizzare l’efficienza complessiva della supply chain.